|

Структура / Кафедри університету / MVTO |

Науково-дослідна лабораторія механічних випробувань та якості технологічного обладнання ХНТУ

|

Шановні промисловці, підприємці та керівники науково-виробничих фірм! В Херсонському національному технічному університеті діє атестована в сфері державного метрологічного нагляду лабораторія механічних випробувань та якості технологічного обладнання, компетентність якої підтверджено ДП "Херсонстандартметрологія". Основні функції лабораторії: – допомога виробничим підприємствам, що займаються виготовленням, експлуатацією або реалізацією виробів з металів, у встановленні якості вхідної сировини та готової продукції; – проводити хімічний, фазовий, структурний аналіз, механічні випробування; – оцінка величин або здатності виробів з металу і металоконструкцій щодо корозійного пошкодження в агресивних середовищах; – технічна експертиза працездатності як окремих металевих деталей так і обладнання та металоконструкцій в цілому; – оцінка якості матеріалів, або якості проведеної термічної, хіміко-термічної обробки металів; – встановлення причин виходу з робочого стану та поломок (аварій) будь-якого технологічного обладнання; – арбітражні висновки для вирішення спорів при встановленні якості продукції та її відповідність щодо технічних умов та державних стандартів; – видача офіційних протоколів вимірювань та випробувань технічних характеристик об’єктів вимірювань згідно галузі атестації лабораторії. |

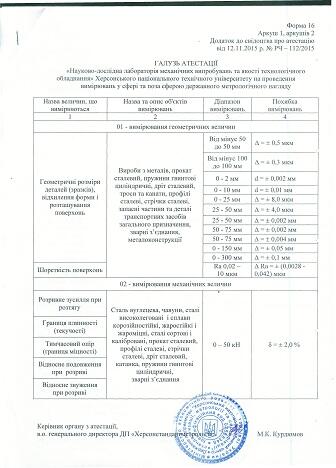

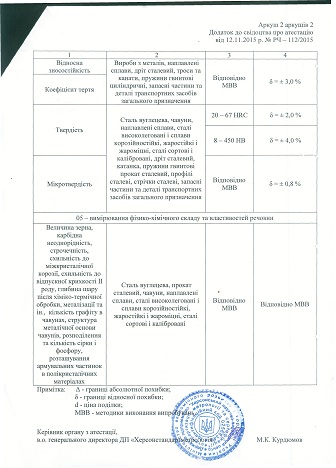

Лабораторія атестована ДП «Херсонстандартметрологія» на три рівня вимірювань в сфері та поза сферою державного метрологічного нагляду:

01 - вимірювання геометричних величин;

02 - вимірювання механічних величин;

05 – вимірювання фізико-хімічного складу та властивостей речовин.

Об’єкти вимірювань: вироби з металів, прокат сталевий, пружини гвинтові циліндричні, дріт сталевий, троси та канати, профілі сталеві, стрічки сталеві, пружини гвинтові циліндричні, запасні частини та деталі транспортних засобів загального призначення, зварні з’єднання, металоконструкції, сталь вуглецева, чавуни, сталі високолеговані і сплави корозійностійкі, жаростійкі і жароміцні, сталі сортові і калібровані.

Кадровий склад (2 д.т.н. 3 к.т.н і 1 інженер), маючи багаторічний досвід механічних досліджень, виконує госпдоговірні роботи: вимірювання геометричних розмірів деталей, відхилення форми і розташування поверхонь; визначення шорсткість поверхонь ; вимірювання межи міцності при розриві, коефіцієнту тертя, відносної зносостійкості, відносного подовження при розтяганні ; вимірювання твердості та мікротвердості матеріалів; аналіз причин виходу з ладу деталей машин і виробничого устаткування з видачею офіційного висновку; рекомендації по вибору матеріалів і зміцнюючої обробці; проведення дослідницьких робіт при підготовці фахівців; навчання студентів і фахівців сучасним методам дослідження матеріалів.

Основні засоби вимірювальної техніки:

| Металографічний мікроскоп МИМ-8 Призначення - металографічний аналіз (величина зерна, карбідна неоднорідність, строчечність, схильність до міжкристалічної корозії, схильність до відпускної крихкості II роду, глибина шару після хіміко-термічної обробки, металізації та ін., розміри та кількість графіту в чавунах, структура металічної основи чавунів, розподілення та кількість сірки і фосфору, розміри, розташування армувальних частинок в полікристалічних матеріалах) Збільшення ×100-1350 при візуальному спостереженні, ×40-2000 при фотографуванні Методами мікроаналізу визначаємо форму і розміри кристалічних зерен, виявляємо зміни внутрішньої будови і вміст основних легуючих елементів сплаву під впливом термічної обробки або механічного впливу на сплав, мікротріщини, раковини, шлакові включення, порушення суцільності металу, тріщини та інші дефекти будови сплаву, хімічну і структурну неоднорідність. Нормативна документація: ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна. |

|

Металографічні дослідження - це комплекс випробувань і аналітичних заходів, спрямований на вивчення макроструктури і мікроструктури металів, дослідження закономірності утворення структури і залежностей впливу структури на механічні, фізико - механічні, електричні та інші властивості металу. Металографічні методи дослідження металів і зварних з'єднань дозволяють визначити розміри, форму і взаємне розташування кристалів, а також неметалеві включення, тріщини, раковини, пори, свищі і т. д. Оскільки всі метали непрозорі, то їх будову можна досліджувати на зламах або спеціально підготовлених шліфах. Дослідження будови методом фактографії по зламах застосовують при аналізі причин руйнування деталей машин, апаратів і елементів сталевих конструкцій. Макроструктурний метод використовується для визначення глибини загартованої зони інструментальних сталей, глибини цементованого шару і т. ін. |

| Твердомір ТК-2М Номер атестата і дата його видачі - 1058/М 06.08.2015 Вид вимірювань - вимірювання механічних властивостей (визначення твердості по методу Роквела), сталей, чавунів, сталей високолегованих і корозійностійких сплавів , жаростійких і жароміцних, сортових і каліброваних сталей до та після термічної обробки Величини, що вимірюються:70-95 HRA, Δ=±1,2 HRA; 25-100 HRB, Δ=±2,0 HRB; 20-67 HRC,Δ=±(2,0-1,0) HRС Випробувальні навантаження: попередня – 10 кгс, загальні по методу Роквелла – 60 кгс (HRA), 100 кгс (HRB), 150 кгс (HRC) Дата останньої повірки:06.08.2016 Заводський номер. №1741 |

|

ВИМІРЮВАЧІ ТВЕРДОСТІ Дозволяють отримувати дані про твердість металів (матеріалів), що встановлює кореляцію із більшістю фізико-механічних властивостей металів. Визначаємо твердість за методом Роквела, Бринеля, Вікерса, а також мікротвердість окремих структурних фаз і приповерхневого шару. Нормативна документація: Гб2.773.058. ТО "Прибор для измерения твердости металлов и сплавов по методу Роквелла. Модель ТК-2М"Техническое описание и инструкция по эксплуатации ЗИП, г. Иваново; ГОСТ 9013-59 (ИСО 6508-86). Металлы. Метод измерения твердости по Роквеллу. |

| Твердомір ТШ-2 Вид вимірювань - вимірювання механічних властивостей (визначення твердості по методу Брінеля, сталей, чавунів, сталей високолегованих і корозійностійких сплавів , жаростійких і жароміцних, сортових і каліброваних сталей до та після термічної обробки Межі вимірювання твердості: 8-450НВ, 100±25НВ.і навантаженні 9807Н. δ=±5%, (200-400)±50 НВ, і навантаженні 29420Н δ=±4%, випробувальні навантаження 3000, 1000, 750, 250, 187,5 кгс. Дата останньої повірки:06.08.2016 Заводський номер. №931 |

|

Нормативна документація: "Прибор для испытания металлов на твердость ТШ-2" (руководство по пользованию), г. Иваново, ЦБТИ, 1963 г.; ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю. |

| Мікротвердомір (тип склерометр) АІ2.280.005ПС Технічні характеристики:Навантаження на індентор 0,1-1,0 Н;Швидкість дряпання 8∙10-5 м/хв;Індентер – алмазна піраміда (1360 ); Діапазон вимірювань: (числа твердості): 200 – 35000 кгс/мм2 . Заводський номер. №5 |

|

Призначення - визначення мікротвердості сталей, чавунів, кольорових металів та сплавів, наплавлених сталей запасних частин та деталей транспортних засобів загального призначення. Нормативна документація: ГОСТ 21318-75 Измерение микротвердости царапанием алмазными наконечниками. |

| Універсальна розривна машина Р-5 УХЛ 4.2 Номер атестата і дата його видачі - 1058/М 06.08.2015 Вид вимірювань - випробування на розтяг Назва величин, що вимірюються:- максимальне навантаження на розтяг 5000 кгс, δ=±2%;- границя плинності (текучості) 250 – 650 кгс/мм2 ;- тимчасовий опір (границя міцності) 450 - 900 кгс/мм2 ; - відносне видовження при розриві 10 - 26%; - відносне звуження при розриві 40-50 %. Заводський номер. № 74 |

|

Нормативна документація: Гб2.773.035. ТО "Машина разрывная модели Р-5" Техническое описание и инструкция по эксплуатации ЗИП, г. Иваново; ГОСТ 1497-84 "Металлы. Методы испытания на растяжение"; ГОСТ 10446-80 "Проволока. Метод испытания на растяжение"; ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент"; ГОСТ 6996-66 "Сварные соединения. Методы определения механических свойств"; ГОСТ 18143-72 "Проволока из высоколегированной коррозионностойкой и жаростойкой стали; ГОСТ 16118-70 "Пружини винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Технические требования; ДСТУ 4484:2005/ГОСТ 535-2005 "Прокат сортовий і фасонний із сталі вуглецевої звичайної якості. Загальні технічні умови" |

| Оптимер горизонтальний ІКГ Призначення- визначення геометричних розмірів зразків виробів з металу, металопрокату, профілів, дротів, запасних частин та деталей транспортних засобів загального призначенняю Технічні характеристики: межі вимірювання лінійних розмірів 0-350 мм ; діаметру 225 ± 0,1мм; ціна поділки 0,001 мм; похибка вимірювання Δ = ±0,3 мкм. Дата останньої повірки:23.09.2015 Заводський номер - 630638/630639 |

|

Нормативна документація: "Оптиметр горизонтальный ИКГ". Инструкция к пользованию. Ленинградское объединение оптико-механических предприятий, 1963 г. РД 50-98-86 Методические указания. "Выбор универсальных средств измерений линейных размеров до 500 мм.",1987г. СТ СЭВ 301-76 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения. ГОСТ 28187-89 Основные нормы взаимозаменяемости. Отклонения формы и расположения поверхностей. Общие требования к методам измерений. |

| Мікроскоп стереоскопічний МБС-2 Призначення - фізико-оптичний аналіз Збільшення: 3.5-88.Поле зору, мм: 39-2.6. |

|

Все вимірювальне обладнання проходить щорічну метрологічну повірку в ДП «Херсонстандартметрологія» |

Виробниче та допоміжне обладнання лабораторії.

| Дільниця термообробки - забезпечує термічну обробку металевих зразків з контролем температурного режиму, на основі чого проводиться:

Термічна камерна піч СНО 3-6-2/1083 Призначена для високотемпературної термічної обробки деталей. Технічна характеристика: робочий простір висота 210, ширина 350, глибина 500 мм, максимальна температура 1100 0 С |

|

| Дільниця металообробки - забезпечує повний цикл підготовки зразків, ремонт випробувального обладнання та виготовлення оригінальних пристосувань для випробувань. Основне обладнання - токарно-гвинторізні, фрезерні, свердлильні і заточні верстати, які призначені для обробки різанням заготівок з металів та ін. матеріалів у вигляді тіл обертання, обточування і розточування циліндричних, конічних і фасонних поверхонь, нарізування різьби, підрізування і обробки торців, свердління, зенкерування і розгортання отворів, фрезерувальних операцій по обробці складних контурів горизонтальних та вертикальних площин з чорних, кольорових металів і сплавів, а також для обробки пазів і інших поверхонь. Для обробки площин використовуються дискові, циліндричні, торцеві, кінцеві, кутові та фасонні фрези. |

|