|

Структура / Кафедри університету / Автоматизації, робототехніки і мехатроніки / Матеріально-технічне забезпечення / Обладнання аудиторії і технічні характеристики 106 |

Обладнання аудиторії і технічні характеристики 106

Дата 24.02.2021 09:06

Обладнання аудиторії і технічні характеристики 106

| Найменування обладнання, устаткування, їх кількість |

Фото обладнання, устаткування |

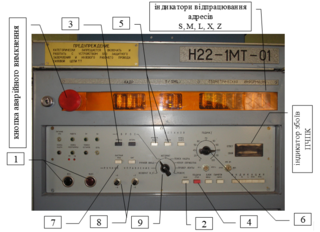

| Токарний верстат ТПК-125В оснащений контурною системою ЧПК "H22-1M" Скорочене найменування пристрою Н22-1МТ1-01 означає: Н – тип системи – безперервна; 2 – число одночасно керованих координат – 2; 2 – число керованих координат – 2; 1 – тип приводу – шаговий; М – на інтегральних мікросхемах; Т – для верстатів типу ТПК-125В; 01 – одностоєчне виконання. Технічні дані ПЧПК H22-1M1Т1-01 призначено для роботи з токарними верстатами, у яких дискретність по осі X = 0,005 мм (або 0,01 мм на діаметр), а по осі Z = 0,01 мм. - Програмоносій – паперова стрічка із восьми стежок, ширина 25,4 мм. ГОСТ10860-83. - Програма задається в кодованому вигляді. Способ кодування ISO – 7 bit по ГОСТ 13052-74. - Можливе завдання прямої лінії, запрограмованої в одній фразі довжиною до ±999999 одиниць дискретності (шість десятинних розрядів). Набільший радіус кола - ±499999 одиниць дискретності. - Точність інтерполяції не менш однієї одиниці дискретності. Накопичення похибок інтерполяції відсутнє. - Найбільша довжина перфострічки для реверсивного касетного ФСП – 200 метрів. - Швидкість введення для реверсивного ФСП – не менш 400 рядків/с. - Величина швидкого ходу 960 мм/хв за віссю Z і 480 мм/хв за віссю Х. - Пристрій забезпечує ручну зміну швидкості подач в діапазоні від 20% до 120% від заданого в програмі значення подач. Ручна зміна швидкості подач не впливає на значення швидкого ходу. . Описання пульту оператора системи ЧПК "H22-1M" Пульт оператора призначено для завдання режимів роботи системи "ПЧПК - верстат", регулювання подачі, індикації відповідей від верстату, збійок пристроїв введення, а також інших сигналів (<РАБОТА>, <КОНЕЦ КАДРА> та ін.), що вказують на нормальну роботу системи "ПЧПК ‑ верстат".

Загальний вид пульту керування ПЧПК "H22-1M" На передній панелі пульта оператора розташовано (рис. 2.1):

Режими роботи ПЧПК задаються тумблером поз.8, основне їх призначення наступне: <СБРОС> ‑ режим початкового налагодження пристрою; <РУЧНОЕ УПРАВЛЕНИЕ> ‑ безрозмірне переміщення інструменту по координатах ±Z і ±X тумблерами поз.8 ручним керуванням; <РУЧНОЙ ВВОД> ‑ ручне керування введенням послідовно по одному кадру; <ПОИСК КАДРА> ‑ автоматичний пошук номера кадру програми; <АВТОМАТ> ‑ основний режим роботи ПЧПК в процесі обробки деталей, відпрацювання програми по перфострічці; <УСКОР.ОТРАБОТКА> ‑ програма керування відпрацьовується ПЧПК на максимальній робочій подачі інструмента 60 мм/хвил. незалежно від заданої швидкості; <ПРОВЕРКА ЛЕНТЫ> ‑ програма керування зчитується ПЧПК без її відпрацювання і перевіряється структура кадрів. <ВОЗВРАТ"0"> ‑ ручне виведення інструменту у вихідну точку верстату; <РЕВЕРС> ‑ перемотування перфострічки Основним режимом роботи ПЧПК при механічній обробці є режим <АВТОМАТ> інші положення тумблера поз. 8 (див. рис.2.1) використовують в основному в процесі налагоджувань і перевірок програми керування. Розглянемо послідовність дій оператора.

Відпрацювання програми керування в автоматичному режимі можливо від блоку пам’яті без зчитування її з перфострічки. Для цього після разового зчитування програми в режимі <АВТОМАТ> треба відтиснути кнопки <ВВОД> і <СБРОС> відбудеться блокування фото-зчитувального пристрою ЧПК. Режим <ПРОВЕРКА ЛЕНТЫ> ‑ виконується як правило перед запуском режиму <АВТОМАТ>:

При наявності в програмі збоїв по структурі адреса відбувається зупинка ФЗП і вмикається індикатор табло <СБОЙ ЧПУ> або <СБОЙ ВВОДА> при збої по чьотності. |

|

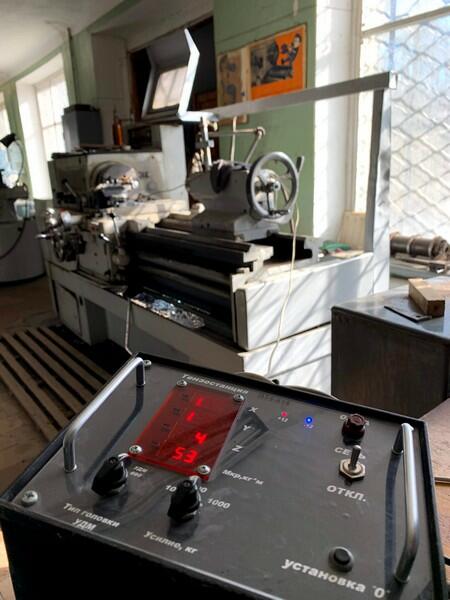

| 16К20 - токарно-гвинторізний верстат, призначений для виконання різноманітних токарних робіт, в тому числі для нарізування резьб: метричної, дюймової, модульної, пітчевой.

|

|

| 16К20 - токарно-гвинторізний верстат, призначений для виконання різноманітних токарних робіт, в тому числі для нарізування резьб: метричної, дюймової, модульної, пітчевой. с тензостанціей

|

|

| Верстат моделі ІЖ-ІТ42 призначений для високопродуктивної і точної токарного оброблення різних деталей типу "фланець" і "валик", поверхонь типу "кульовий палець", а також для нарізування зовнішньої і внутрішньої різьби.

|

|

| Транспортний робот СТ А -10-018 Магістраль Маніпулятори підвісні доцільно використовувати в тому випадку, якщо простір для роботи обмежена. За рахунок кріплення пристрою до стелі або до стельових опор значно економиться робочий простір. Нерухоме кріплення до стелі здійснюється через фланець з отворами, за допомогою болтових з'єднань. Для переміщення маніпулятора використовується рухома каретка і підвісний рейковий шлях. Він фіксується на несучої опори за рахунок стрижнів і підвісів, являє собою 2 профілю, скріплені ребрами жорсткості. З'єднання болтові. |

|

| Робот маніпулятор Silver Reed ARX

|

|

| Робот маніпулятор М10П.62.01 Особливістю промислового робота, даного типу, є забезпечення рухів робочого органу (схвата) маніпулятора в сферичної системі координат, а також конструктивне вбудовування безпосередньо в обслуговування конструкційного обладнання. Пристрій програмного управління промисловий робот забезпечує позиціонування робочого органу маніпулятора по шести координатним осях, дві з яких є загальними для механізмів з чотирма ступенями рухливості. |

|

| Робот маніпулятор М10П.62.01 Промисловий робот (ПР) з числовим програмним управлінням моделі М10П.62.01 призначений для автоматизації завантаження - вивантаження деталей і зміни інструменту на металорізальних верстатах з ЧПУ. Промисловий робот встановлюється на верстат, утворюючи з ним модуль (верстат - промисловий робот), який може бути базою для створення гнучких виробничих систем, призначених для тривалої роботи без участі оператора. Управління роботом і верстатом здійснюється від автономної системи управління. |

|

| Промисловий маніпулятор су-202м призначений для автоматизації процесів завантаження-розвантаження технічного обладнання (металорізальних верстатів, конвеєрних ліній, ливарних машин, пресів і т.п.).Технічні дані:

|

|

| Промисловий робот «Бриг-10»

|

|

| Контрольно-сортувальний автомат Контрольно-сортувальні автомати відносяться до розімкненим автоматичним системам. Вони контролюють оброблені деталі. Контрольно-сортувальні автомати набули найбільшого поширення в масах виробництві (в підшипникової, частково в автомобільній і тракторній промисловості). |

|